发布时间:2025-11-04 访问次数:31

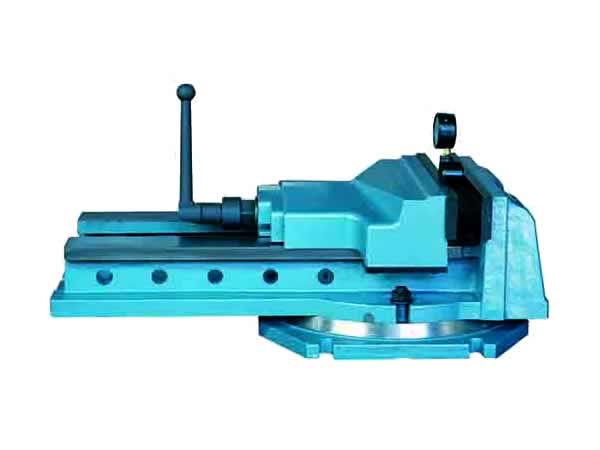

平口钳是一种常用的机床附件,在机械装配中有着广泛的用途,以下是一些使用技巧:

一、装夹工件方面

选择合适的钳口

平口钳有多种钳口形式,如平行钳口、V 形钳口等。对于平面类工件,应优先选用平行钳口。例如在加工矩形的金属板材时,平行钳口可以稳定地夹持工件,保证其在加工过程中不会出现位置偏移。

如果需要装夹圆柱形工件,V 形钳口会更合适。V 形钳口能够使圆柱形工件的轴线与钳口的夹持中心对齐,从而在加工过程中保持工件的轴向稳定。比如在车床上对圆柱形轴类零件进行外圆加工时,使用 V 形钳口可以很好地定位工件。

合理施加夹紧力

夹紧力的大小要根据工件的材料和形状来确定。对于较薄的工件,夹紧力不能过大,否则会损坏工件。例如,当装夹薄金属板时,夹紧力要适中,可以通过调整钳口的夹紧螺母来控制。一般先轻轻旋紧螺母,使工件刚好被夹住,然后再适当增加一点力,确保工件在加工过程中不会松动。

对于较厚、较硬的工件,夹紧力可以适当增大。但也要注意不能超过钳口和工件的承受能力。同时,夹紧力要均匀分布,避免工件局部受力过大而变形。可以通过在钳口和工件之间放置软质的垫片(如铜垫片)来分散夹紧力,减少工件表面的压痕。

工件的定位

在装夹工件之前,要对工件进行清理,去除表面的毛刺、油污等杂质。这可以保证工件与钳口之间的良好接触,提高定位精度。

对于有加工基准要求的工件,要确保工件的基准面与钳口的基准面贴合紧密。例如,在铣削加工一个带有定位孔的零件时,要将定位孔对准钳口上的定位销,使工件在加工过程中能够按照正确的尺寸和位置进行加工。

二、与机床配合方面

安装位置调整

平口钳安装在机床工作台上时,要保证其安装位置的准确性。对于铣床,平口钳的底面要与工作台平行,这样才能保证工件的加工精度。可以通过调整平口钳底部的垫片或者使用机床自带的调整装置来实现。

在车床上使用平口钳时,要确保钳口的中心线与车床主轴的轴线重合。这样在加工过程中,工件能够围绕主轴轴线进行旋转加工,避免加工出的工件出现偏心等问题。

与机床的连接稳固性

平口钳与机床工作台的连接螺栓要拧紧,确保在加工过程中不会出现松动。如果螺栓松动,可能会导致平口钳的位置发生变化,进而影响工件的加工精度。例如,在高速切削加工时,由于切削力的作用,如果连接不牢固,可能会使平口钳产生位移。

对于一些大型的平口钳,还可以考虑使用额外的支撑装置来增强其稳定性。比如在大型铣床上使用重型平口钳时,在钳体的侧面可以增加支撑架,防止钳体在加工过程中因受力不均而产生振动。

三、维护保养方面

清洁保养

使用完毕后,要及时清理平口钳上的切屑和杂物。可以用刷子或者压缩空气来清理钳口、钳体等部位。特别是钳口部分,如果有切屑残留,可能会在下次使用时影响工件的装夹精度。

定期对平口钳进行清洁,可以防止灰尘和油污堆积。对于钳口的螺纹部分,要定期清理螺纹中的杂质,以保证夹紧螺母能够灵活转动。

润滑维护

对平口钳的活动部位要定期进行润滑。例如,钳口的滑动部分、夹紧螺母的螺纹等部位,可以涂抹适量的润滑油。润滑油不仅可以减少部件之间的摩擦,还能防止部件生锈。一般建议使用适合机床部件润滑的润滑油,如机械油等。

润滑时要注意润滑油的用量适中。过多的润滑油可能会滴落在机床工作台上,影响机床的正常运行;过少则无法起到良好的润滑作用。